1.本发明涉及到零件加工技术领域,尤其涉及到一种全伺服机器人弯管机。

背景技术:

2.弯管加工成形是管材塑性加工领域中常用的加工工艺之一,它是通过一定的型材加工成型方式将其加工成特定弯曲直径、弯曲角度和形状的弯曲零件,在船舶制造、家具、桥梁、汽车行业等领域,弯管质量直接影响着产品的安全性、稳定性和可靠性。

3.目前弯管加工设备大部份采用数控弯管机或油压弯管机进行弯管折边,上下料采用人工辅助进行,上下道工序不能完全实现手动化,这样的加工工艺生产效率低、所需人工成本较高,不利于弯管全手动化生产改建。

技术实现要素:

4.本发明的目的在于提供一种全伺服机器人弯管机,用于解决上述技术问题。

5.本发明采用的技术方案如下:

6.一种全伺服机器人弯管机,包括安装座以及设于安装座上的弯管转臂模块、主夹模块、导夹模块、导夹随动模块和弯管磨具,其中,所述主夹模块安装在所述弯管转臂模块上,且所述弯管转臂模块可驱动所述主夹模块绕z轴方向旋转,所述主夹模块上设有主夹磨具,所述导夹模块上设有导夹磨具,所述主夹磨具和所述导夹磨具分别与所述弯管磨具联接,且所述主夹磨具和所述导夹磨具分别用于所述弯管磨具y方向的夹紧固定,所述导夹随动模块与所述导夹磨具联接,用于控制所述导夹磨具沿x方向运动。

7.作为优选,所述弯管转臂模块包括弯管马达、第一减速机、第一过渡法兰和第一旋转轴,所述弯管马达设于所述安装座的下端,且所述弯管马达的左端通过所述第一过渡法兰与所述第一减速机联接,所述安装座的上端设有所述第一旋转轴,且所述第一旋转轴的一端与所述第一减速机联接,所述主夹模块安装在所述第一旋转轴上。

8.作为进一步的优选,还包括第二过渡法兰,所述第二过渡法兰设于所述第一旋转轴上,且所述第二过渡法兰坐落所述主夹模块的两侧,所述第一旋转轴的另一端与所述弯管磨具联接。

9.作为优选,所述主夹模块包括:

10.第一夹紧马达;

11.第二减速机,所述第二减速机与所述第一夹紧马达驱动联接;

12.第二旋转轴,所述第二旋转轴的一端与所述第二减速机联接;

13.第一螺栓,所述丝杠的一端与所述第二旋转轴传动联接;

14.第一滑块,所述第一滑块设于所述第一螺栓上,所述主夹磨具与所述第一滑块联接。

15.作为进一步的优选,还包括第一蜗杆和第二蜗杆,所述第一蜗杆与所述旋转轴联接,所述第二蜗杆与所述第一螺栓的一端联接,所述第一蜗杆与所述第二蜗杆渐开线。

16.作为优选,所述第一夹紧马达和所述第二减速机设于所述安装座的下端,所述第二旋转轴、所述第一螺栓以及所述第一滑块分别坐落所述安装座的上端。

17.作为优选,所述导夹模块包括第二夹紧马达、第三减速机、第三旋转轴、第一皮带轮、第二皮带轮、皮带、第二螺栓和第二滑块,所述第二夹紧马达与所述第三减速机联接,且所述第二夹紧马达以及所述第三减速机均设于所述安装座的下端,所述第三旋转轴设于所述安装座的上端,且所述第三旋转轴的一端与所述第三减速机联接,所述第三旋转轴上设有所述第一皮带轮,所述第二螺栓上设有第二皮带轮,且所述皮带联接所述第一皮带轮和所述第二皮带轮,所述第二螺栓上设有所述第二滑块,所述第二滑块与所述导夹磨具联接。

18.作为优选,还包括机器人联接法兰,所述安装座的右侧设有所述机器人联接法兰,所述机器人联接法兰用于将所述安装座和机器人联接。

19.作为优选,所述导夹随动模块包括设于所述安装座上端驱动马达,所述驱动马达用于驱动所述导夹磨具沿x方向运动。上述技术方案具有如下优点或有益疗效:

20.本发明中的弯管机伺服弯管机,可配合机器人完成弯管折边,采用伺服马达进行弯管夹紧、折弯以及弯管时追随,可实现高精度弯管;采用机器人手持弯管机即可实现管材上料、弯管、下料等多道工序,极大地增强了弯管手动化程度,有利于弯管手动化产线升级改建;其次所有伺服马达控制都可通过机器人进行控制,高度集成了机器人和弯管机头,建立了机器人弯管工艺。

附图说明

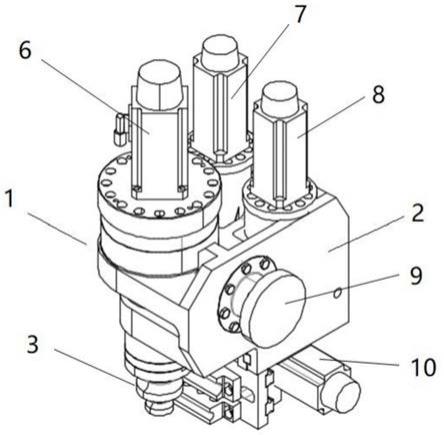

21.图1是本发明中全伺服机器人弯管机的结构示意图;

22.图2是本发明中弯管转臂模块的结构示意图;

23.图3是本发明中主夹模块的结构示意图;

24.图4是本发明中导夹模块的结构示意图;

25.图5是本发明中弯管磨具的结构示意图;

26.图6为机器人手动化弯管工作站的结构示意图;

27.图7为本发明全伺服机器人弯管机应用状态示意图。

28.图中:1、全伺服机器人弯管机;2、安装座;3、弯管磨具;4、主夹磨具;5、导夹磨具;6、弯管马达;601、第一减速机;602、第一过渡法兰;603、第一旋转轴;604、第二过渡法兰;7、第一夹紧马达;701、第二减速机;702、第二旋转轴;703、第一螺栓;704、第一滑块;705、第一蜗杆;706、第二蜗杆;8、第二夹紧马达;801、第三减速机;802、第三旋转轴;803、第一皮带轮;804、第二皮带轮;805、皮带;806、第二螺栓;807、第二滑块;9、机器人联接法兰;10、驱动马达;11、底座;12、控制柜;13、自动上料机;14、弯管机器人;15、下料架;16、旋转夹持器;17、主夹模块;18、管件辅助支撑机构;19、管件辅助支撑机构柜;20、机器人滑轨。

具体施行方法

29.下边将结合附图对本发明的技术方案进行清楚、完整地描述,其实,所描述的施行例是本发明一部份施行例,而不是全部的施行例。基于本发明中的施行例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他施行例,都属于本发明保护的范围。

30.在本发明的描述中,须要说明的是,如出现术语“中心”、“上”、“下”、“左”、“右”、

“

竖直”、“水平”、“内”、“外”等,其所指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了易于描述本发明和简化描述,而不是指示或暗示所指的装置或器件必须具有特定的方位、以特定的方位构造和操作,因而不能理解为对本发明的限制。据悉,如出现术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

31.在本发明的描述中,须要说明的是,除非另有明晰的规定和限定,如出现术语“安装”、“相连”、“连接”应做广义理解,比如,可以是固定联接,也可以是可拆卸联接,或一体地联接;可以是机械联接,也可以是电联接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含意。

32.图1是本发明中全伺服机器人弯管机的结构示意图;图2是本发明中弯管转臂模块的结构示意图;图3是本发明中主夹模块的结构示意图;图4是本发明中导夹模块的结构示意图;图5是本发明中弯管磨具的结构示意图;

33.图6中为机器人手动化弯管工作站的结构示意图,请参见图1至图6所示,示出了一种较佳的施行例,示出的一种全伺服机器人弯管机1,包括安装座2以及设于安装座2上的弯管转臂模块、主夹模块17、导夹模块、导夹随动模块和弯管磨具3,其中,主夹模块17安装在弯管转臂模块上,且弯管转臂模块可驱动主夹模块17绕z轴方向旋转,主夹模块17上设有主夹磨具4,导夹模块上设有导夹磨具5,主夹磨具4和导夹磨具5分别与弯管磨具3联接,且主夹磨具4和导夹磨具5分别用于弯管磨具3y方向的夹紧固定,导夹随动模块与导夹磨具4联接伺服弯管机,用于控制导夹磨具5沿x方向运动。本施行例中,如图1所示,弯管转臂模块用于驱动主夹模块17绕z轴方向旋转,实现弯管动作,而主夹模块17用于控制主夹磨具4对弯管磨具3进行夹紧固定,导夹模块用于控制导夹磨具5夹紧固定弯管磨具3,弯管磨具3用于联接弯管。当弯管磨具3在旋转时,导夹随动模块可用于驱动导夹磨具5进行x方向随动运动。本施行例中,主夹磨具4可以随着主夹模块17一起围绕z轴方向旋转。本施行例中的弯管机用于安装在机器人的肩膀上,通过机器人进行控制。本施行例中的主夹磨具4和导夹磨具5均安装在安装座2的上端。

34.进一步,作为一种较佳的施行方法,弯管转臂模块包括弯管马达6、第一减速机601、第一过渡法兰602和第一旋转轴603,弯管马达6设于安装座2的下端,且弯管马达6的左端通过第一过渡法兰602与第一减速机601联接,安装座2的上端设有第一旋转轴603,且第一旋转轴603的一端与第一减速机601联接,主夹模块17安装在第一旋转轴603上。本施行例中,弯管马达6的输出轴通过第一减速机601进行减速后并控制第一旋转轴603进行旋转,第一减速机601的设置可以促使第一旋转轴603的怠速愈发稳定,第一旋转轴603用于控制主夹模块17旋转。

35.进一步,作为一种较佳的施行方法,还包括第二过渡法兰604,第二过渡法兰604设于第一旋转轴603上,且第二过渡法兰604坐落主夹模块17的外侧,第一旋转轴603的另一端与弯管磨具3联接。本施行例中,第一旋转轴603在旋转时,弯管磨具3也跟着旋转,其中弯管磨具3与第一旋转轴603之间通过第二过渡法兰604进行联接,设置的第二过渡法兰604才能以便弯管磨具3的安装和拆卸。

36.进一步,作为一种较佳的施行方法,主夹模块17包括:

37.第一夹紧马达7;

38.第二减速机701,第二减速机701与第一夹紧马达7驱动联接;

39.第二旋转轴702,第二旋转轴702的一端与第二减速机701联接;

40.第一螺栓703,蜗杆的一端与第二旋转轴702传动联接;

41.第一滑块704,第一滑块704设于第一螺栓703上,主夹磨具4与第一滑块704联接。本施行例中,第一夹紧马达7的输出轴通过第二减速机701减速后驱动第一螺栓703转动,致使第一滑块704在第一螺栓703上滑动,而第一滑块704会推动主夹磨具4进行收缩,使得主夹磨具4夹紧或握住弯管磨具3。

42.进一步,作为一种较佳的施行方法,还包括第一蜗杆705和第二蜗杆706,第一蜗杆705与旋转轴联接,第二蜗杆706与第一螺栓703的一端联接,第一蜗杆705与第二蜗杆706渐开线。本施行例中,主夹模块17中的旋转轴与旋转轴之间通过蜗杆传动的方法进行联接,也可以通过导夹模块中的皮带传动的方法进行联接。

43.进一步,作为一种较佳的施行方法,第一夹紧马达7和第二减速机701设于安装座2的下端,第二旋转轴702、第一螺栓703以及第一滑块704分别坐落安装座2的上端。本施行例中,如图1所示,第一夹紧马达7坐落第二减速机701的下端,第二减速机701与安装座2联接固定。

44.进一步,作为一种较佳的施行方法,导夹模块包括第二夹紧马达8、第三减速机801、第三旋转轴802、第一皮带轮803、第二皮带轮804、皮带805、第二螺栓806和第二滑块807,第二夹紧马达8与第三减速机801联接,且第二夹紧马达8以及第三减速机801均设于安装座2的下端,第三旋转轴802设于安装座2的上端,且第三旋转轴802的一端与第三减速机801联接,第三旋转轴802上设有第一皮带轮803,第二螺栓806上设有第二皮带轮804,且皮带805联接第一皮带轮803和第二皮带轮804,第二螺栓806上设有第二滑块807,第二滑块807与导夹磨具5联接。本施行例中,第二夹紧马达8第三旋转轴802旋转,第三旋转轴802推动第一皮带轮803转动,第一皮带轮803通过皮带805推动第二皮带轮804转动,致使第二皮带轮804推动第二螺栓806旋转,而第二滑块807在第二螺栓806的转动下实现沿第二螺栓806的轴向方向滑动,进而控制导夹磨具5夹紧或握住弯管磨具3。本施行例中的第三旋转轴802与第二螺栓806之间通过皮带传动的方法进行联接,也可以通过主夹模块17中的蜗杆传动的方法进行联接。

45.进一步,作为一种较佳的施行方法,还包括机器人联接法兰9,安装座2的两侧设有机器人联接法兰9,机器人联接法兰9用于将安装座2和机器人联接。

46.进一步,作为一种较佳的施行方法,导夹随动模块包括设于安装座2上端驱动马达10,驱动马达10用于驱动导夹磨具5沿x方向运动。本施行例中的弯管马达6、第一夹紧马达7、第二夹紧马达8和驱动马达10均采用伺服马达,且所有的伺服马达均由机器人示教器直接控制,而驱动马达10也可以采用汽缸、油缸进行替代。本施行例中的第一夹紧马达7和第二夹紧马达8均可进行正转和反转,实现第一滑块704以及第二滑块807的来回滑动。本施行例中的弯管磨具3为多层磨具,此处采用的是单层磨具,分别对应不同管材和不同弯曲直径,具体的如图5所示。在弯管的过程中,弯管磨具3旋转,驱动马达10驱动导夹磨具5沿x方向跟着运动。弯管结束后,驱动马达10驱动导夹磨具5回归原位。本施行例中的驱动马达10可以替换成汽缸或油缸的方法进行驱动。

47.本发明的弯管的过程包括:

48.步骤一:机器人(弯管机器人14)手持全伺服机器人弯管机1,机器人控制主夹模块17中第一夹紧马达7控制主夹磨具4进行夹紧管材,完成管材抓取。并将管材放置于旋转夹持器16中。

49.步骤二:机器人控制主夹模块17中第一夹紧马达7驱动主夹磨具4抬起,控制导夹模块中第二夹紧马达8驱动导夹磨具5进行夹紧管材,此时不用完全夹紧管材,让管材处于半夹状态,可以在弯管磨具3中进行旋转和联通。

50.步骤三:机器人手持全伺服机器人弯管机1联通到管材第一个弯点处,机器人控制主夹磨具4夹紧弯管磨具3,导夹磨具5夹紧弯管磨具3,此时管材完全被夹紧。机器人控制弯管马达6使主夹模块17和弯管磨具3整体进行旋转,同时机器人控制驱动马达10使导夹磨具5沿x方向跟着运动,将管材弯曲到所需角度。

51.步骤四:机器人控制第二夹紧马达8抬起导夹磨具5,并使导夹磨具5退回至原位,控制第一夹紧马达7抬起主夹磨具4。此时的弯管机抬起管材,机器人控制弯管马达6将主夹模块17退回零值。

52.步骤五:机器人手持全伺服机器人弯管机1联通至管材下一弯曲点位,重复步骤三和步骤四完成管材其它弯点弯管。弯管完成后,弯管马达6回零值,第一夹紧马达7驱动主夹磨具4夹紧,第二夹紧马达8驱动导夹磨具5夹紧。旋转夹持器16抬起,机器人夹持管材进行下料,将弯管完成后管材抓取至下料架15。

53.以上所述仅为本技术较佳的施行例,并非为此限制本技术的保护范围及施行方法。

54.本技术在上述较佳的施行例的基础上还具有如下施行方法:

55.如图6所示,图6中为机器人手动化弯管工作站的示意图,该机器人手动化弯管工作站包括基座11和设于基座11上的控制柜12,控制柜12的右侧设有手动上料机13,手动上料机13的右侧设有弯管机器人14,弯管机器人14的肩膀上设有全伺服机器人弯管机1,弯管机器人14远离手动上料机13的两侧设有下料架15,弯管机器人14的两侧还设有旋转夹持器16。本施行例中的控制柜12用于控制手动上料机13、自动上料机13和全伺服机器人弯管机1。

56.如图7所示,图7显示的是本技术中的全伺服机器人弯管机应用在机器人的情境。其包括弯管机器人14、全伺服机器人弯管机1、旋转夹持器16、管件辅助支撑机构18、管件辅助支撑机构柜19和机器人滑轨20,其中,弯管机器人14设置在机器人滑轨20上,可以在机器人滑轨20上滑动,而全伺服机器人弯管机1设置在弯管机器人14的机械右手上,在机器人滑轨20的左边沿机器人滑轨20的宽度方向设有两个管材辅助支撑机构柜19,每一个管材辅助支撑机构柜19的一端分别设有一个管材辅助支撑机构18,两个管材辅助支撑机构柜19之间设有一个旋转夹持器16。管材辅助支撑机构柜19用于控制管材辅助支撑机构18。而管材辅助支撑机构18用于支撑管材,旋转夹持器16用于夹持管材。

57.以上所述仅为本发明较佳的施行例,并非为此限制本发明的施行方法及保护范围,对于本领域技术人员而言,应该就能意识到凡运用本发明说明书及图示内容所做出的等同替换和显而易见的变化所得到的方案,均应该包含在本发明的保护范围内。

技术特点:

1.一种全伺服机器人弯管机,其特点在于,包括安装座以及设于安装座上的弯管转臂模块、主夹模块、导夹模块、导夹随动模块和弯管磨具,其中,所述主夹模块安装在所述弯管转臂模块上,且所述弯管转臂模块可驱动所述主夹模块绕z轴方向旋转,所述主夹模块上设有主夹磨具,所述导夹模块上设有导夹磨具,所述主夹磨具和所述导夹磨具分别与所述弯管磨具联接,且所述主夹磨具和所述导夹磨具分别用于所述弯管磨具y方向的夹紧固定,所述导夹随动模块与所述导夹磨具联接,用于控制所述导夹磨具沿x方向运动。2.如权力要求1所述的全伺服机器人弯管机,其特点在于,所述弯管转臂模块包括弯管马达、第一减速机、第一过渡法兰和第一旋转轴,所述弯管马达设于所述安装座的下端,且所述弯管马达的左端通过所述第一过渡法兰与所述第一减速机联接,所述安装座的上端设有所述第一旋转轴,且所述第一旋转轴的一端与所述第一减速机联接,所述主夹模块安装在所述第一旋转轴上。3.如权力要求2所述的全伺服机器人弯管机,其特点在于,还包括第二过渡法兰,所述第二过渡法兰设于所述第一旋转轴上,且所述第二过渡法兰坐落所述主夹模块的两侧,所述第一旋转轴的另一端与所述弯管磨具联接。4.如权力要求1所述的全伺服机器人弯管机,其特点在于,所述主夹模块包括:第一夹紧马达;第二减速机,所述第二减速机与所述第一夹紧马达驱动联接;第二旋转轴,所述第二旋转轴的一端与所述第二减速机联接;第一螺栓,所述丝杠的一端与所述第二旋转轴传动联接;第一滑块,所述第一滑块设于所述第一螺栓上,所述主夹磨具与所述第一滑块联接。

5.如权力要求4所述的全伺服机器人弯管机,其特点在于,还包括第一蜗杆和第二蜗杆,所述第一蜗杆与所述旋转轴联接,所述第二蜗杆与所述第一螺栓的一端联接,所述第一蜗杆与所述第二蜗杆渐开线。6.如权力要求4所述的全伺服机器人弯管机,其特点在于,所述第一夹紧马达和所述第二减速机设于所述安装座的下端,所述第二旋转轴、所述第一螺栓以及所述第一滑块分别坐落所述安装座的上端。7.如权力要求1所述的全伺服机器人弯管机,其特点在于,所述导夹模块包括第二夹紧马达、第三减速机、第三旋转轴、第一皮带轮、第二皮带轮、皮带、第二螺栓和第二滑块,所述第二夹紧马达与所述第三减速机联接,且所述第二夹紧马达以及所述第三减速机均设于所述安装座的下端,所述第三旋转轴设于所述安装座的上端,且所述第三旋转轴的一端与所述第三减速机联接,所述第三旋转轴上设有所述第一皮带轮,所述第二螺栓上设有第二皮带轮,且所述皮带联接所述第一皮带轮和所述第二皮带轮,所述第二螺栓上设有所述第二滑块,所述第二滑块与所述导夹磨具联接。8.如权力要求1所述的全伺服机器人弯管机,其特点在于,还包括机器人联接法兰,所述安装座的右侧设有所述机器人联接法兰,所述机器人联接法兰用于将所述安装座和机器人联接。9.如权力要求1所述的全伺服机器人弯管机,其特点在于,所述导夹随动模块包括设于所述安装座上端驱动马达,所述驱动马达用于驱动所述导夹磨具沿x方向运动。

技术总结

本发明公开了一种全伺服机器人弯管机,涉及到零件加工技术领域,包括安装座以及设于安装座上的弯管转臂模块、主夹模块、导夹模块、导夹随动模块和弯管磨具,其中,主夹模块安装在弯管转臂模块上,且弯管转臂模块可驱动主夹模块绕Z轴方向旋转,主夹模块上设有主夹磨具,导夹模块上设有导夹磨具,主夹磨具和导夹磨具分别与弯管磨具联接,且主夹磨具和导夹磨具分别用于弯管磨具Y方向的夹紧固定,导夹随动模块与导夹磨具联接,用于控制导夹磨具沿X方向运动。本发明中的弯管机,可配合机器人完成弯管折边,采用伺服马达进行弯管夹紧、折弯以及弯管时追随,可实现高精度弯管。可实现高精度弯管。可实现高精度弯管。

技术研制人员:李聪黄万永刘坤吴钰屾周兵王财先

受保护的技术使用者:

技术研制日:2021.08.02

技术公布日:2021/11/30